6 月 17 日,神舟十二号载人飞船在长征 2F 运载火箭的托举下,以一往无前之势冲入澄澈霄汉。随后,神舟十二号载人飞船成功进入预定轨道,并完成太阳翼展开。这是中国载人航天史上由中国人书写的又一壮举,标志着中国空间站建造任务再次向前迈出了一大步。

虽然我们的生活好像和“飞天一举”触不可及,但是细分出来的航天产业却和注塑行业密不可分。

塑料在航天的领域

图片来源 :Pinteresthref

飞机内部塑料应用——阻燃性

为了考虑飞机内部应用,内部材料必须满足多种技术要求,以降低舱内着火带来的后果,并确保乘客安全在合理范围内。为了确保飞机的防火,美国联邦航空管理局(FFA)规范了各种防火测试步骤)(例如 FAR 25.853), 以证明飞机材料在接触到热或火焰时能够符合特定的性能标准。一般来说高性能工程塑料例如 PEEK、PEI、PPS 通常不需要改性便能够符合阻燃要求。

PEEK 高性能塑料

在选择航天塑料时,比强度也是高机械性能材料的一个关键指标。它决定了材料相对于密度的抗拉强度,并显示出强度与重量之比。

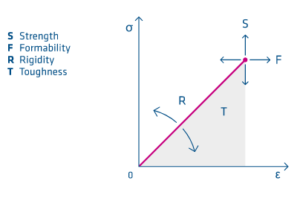

塑料部件在应用中承受应力时,它的机械性能具有特别重要的作用。塑料的基本机械特性包括:

- 强度:衡量材料承受外部应力的指标

- 刚度:衡量材料抵抗变形的能力的指标

- 硬度:衡量材料在集中压缩载荷下抵抗变形的能力的指标

- 韧性:衡量材料在冲击过程中吸收能量的能力的指标

航空产品外部塑料应用——抗辐射

用于户外应用的塑料可能会受到恶劣天气的影响,飞机外罩或卫星部件等应用通常需要耐候并能够耐受紫外线辐射的塑料材料,不然紫外线辐射会对塑料的外观和机械性能产生影响。

塑料的黑色着色是保护其免受天气影响的一种有效方法。基于不同的应用领域,塑料可能会接触到不同类型的辐射,所以在航空产品外部部件需要运用抗辐射塑料。另外,氟塑料如 PTFE 和 PVDF 在天然状态下也具有极佳的 UV 稳定性。

图片来源 :ARGS

飞机内部电路应用——绝缘性

工程塑料凭借其卓越的电子性能,覆盖了从绝缘、抗静电到完全导电的全部跨度,这使得它们成为电子行业的重要选材。

塑料纯料具有固有的电绝缘性。它们电阻高,且可以完全耐受电流流动。因此被广泛用于各项应用中,尤其是在航空领域,更应避免材料导电从而对人身和财产造成伤害。典型的应用包括飞机内部开关、上方灯具、飞机内部电线和电路板等。

还有导电、耐高温低渗气等特性!

导电性:静电荷的耗散对于存在高度敏感性电子部件的航空航天应用至关重要。

耐高温性:许多航空航天塑料应用需要材料耐高热,同时具有良好的耐老化性。

低渗气性:在接触真空的航天应用中选择材料时,材料的渗气特性非常重要。

注塑在航天的领域注塑在航天的领域

图片来源 :netcomposites

对于航天航空领域,有各式各样的注塑成型出来的航空制品。

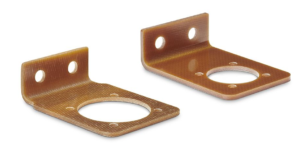

电气插入式连接的支座(上图)

这是一款飞机内饰的轻量化产品,它是基于复合塑料材料的系列生产部件;轻质高强度塑料材料已成为航空领域高端应用中不可或缺的材料之一。

对客机来说,每公斤的重量都很重要,这就是为什么金属越来越多地被塑料解决方案所取代,飞机内饰设计亦是如此。特别是热塑性复合材料,为飞机配套公司提供了显著的重量减轻,且无需在机械性能方面做出妥协。

注塑成型:轻却性能极高的润滑塞

在航空航天领域,用于每个部件的高性能塑料都需要符合非常严苛的要求。起落架的润滑塞需要使用尺寸稳定、良好的耐油脂性,并具有环保性能的塑料材料。

由于工作温度和消防安全要求,低成本的材料无法胜任,为了满足飞机性能要求,注塑成型出来的润滑塞等一些部件重量轻于之前所用的铝,但是性能极高。

图片来源 :ensinger

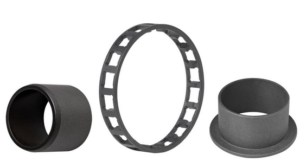

电气制动系统

现代客机设计需要开发和引进“全电气制动系统”等新技术。考虑采用电气制动系统来减少维护并提高可靠性。而应对制造这些新系统的工程挑战,需要在设计思维和所用材料方面做出彻底的改变。电气制动将成为所有新型商用飞机的行业标准。

而在电气制动系统中,生产的部件包括轴承环、止推环、止推垫圈和环形轴承,所生产出来的制品需要具有更高的耐磨损性和承载性,以及更高的可靠性。

SPARK “星火”系列全电机助力航空航天注塑领域冲上云霄

SPARK “星火”系列全电机可生产航空航天行业一些复杂零件且可满足精确公差和表面光洁度要求。即便是生产高要求的精密零件和完整的组件,SPARK全电机也能满足,比如嵌件成型和二次成型外多组件注塑成型等要求。

稳、准、快的 SPARK “星火”系列注塑机将越来越广泛的应用在航天航空注塑领域,震雄与业界一道为航空航天梦添砖加瓦,一起开启塑业星际探索,一起拥抱星辰大海!